LA TECHNOLOGIE MEMS – DES SOLUTIONS POUR LE CRASH TEST EN AUTOMOBILE

Accéléromètres pour mesures de chocs

Capteurs de pression pour mesures statiques et dynamiques

- Accéléromètres pour mesures de vibration basses fréquences, déplacement et de faibles accélérations

- Capteurs de vitesse angulaire

APPLICATIONS

- ESSAIS DE CRASH

- SÉCURITÉ DES PERSONNES VIA DES ESSAIS SUR TOUT OU PARTIE DU VÉHICULE ou MANNEQUIN

- PROTOCOLES D’IMPACT

- IMPACTS FRONTAUX ET CHEVAUCHEMENT

- ESSAIS DE PARE-CHOCS

MEMS c’est quoi ?

Mems est un microsystème électromécanique en anglais « MicroElectroMechanicalSystems » qui est fabriqué à partir de matériaux semi-conducteurs. L’intérêt de cette technologie est sa dimension microscopique, de l’ordre d’une dizaine de nanomètres qui permet une intégration dans un composant miniature. Le système est un assemblage de silicium et composants variés associés dans un processus d’usinage et donne une réponse électrique au niveau du comportement micromécanique de la pièce. Cette technologie permet une fabrication du capteur en « monobloc »: les composants sont en effet agglomérés et forment un bloc unique et surtout miniature. Ils peuvent ainsi s’adapter à toute une série d’applications et d’intégration de mesure, par exemple sur les téléphones portables, les inclinomètres, les accéléromètres. La technologie MEMS permet également une certaine automatisation de la production, surtout le lancement en série pour de grands volumes de composants et la répétabilité de caractéristiques .

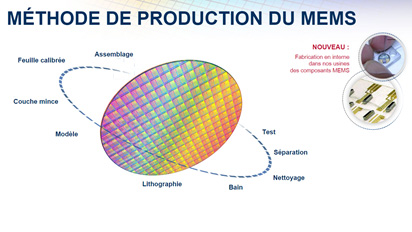

MÉTHODE DE PRODUCTION DU MEMS

Le Wafer de Mems est composé d’éléments souches de silicium dont la propriété mécanique est très intéressante: il ne présente pratiquement pas d’istéresis, ni de fatigue et le maintien de vie du composant est de l’ordre de milliards de cycles d’utilisation.

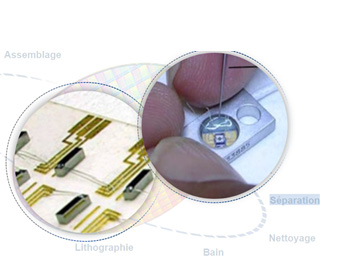

L’élément souche est un disque de silicium d’épaisseur entre 110µs à 1,2mm sur lequel on dépose des profils et couches minces calibrées en y ajoutant une gravure pour définir les différentes pièces qui composent l’élément mécanique.

Des couches supérieures de différents étages sont ajoutées, érodées dans des bains pour l’usinages des différentes pièces et passées en ensuite en étuves thermiques, agglomérées, découpées, nettoyées et testées pour séparer les éléments sensibles du composant.

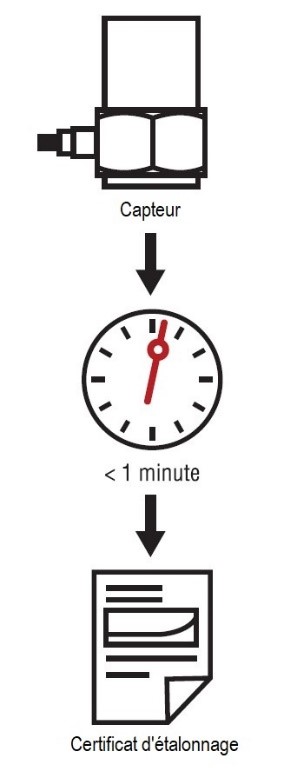

UN PROCESSUS D’ÉTALONNAGE EFFICACE

Dans votre carrière d’essais, avez-vous déjà obtenu des données inattendues ou non fiables ? Après avoir obtenu des résultats d’essai inattendus, on se pose généralement une question (même si on ne le dit pas) qui semble n’appeler que deux réponses. Quelque chose s’est mal passé mais était-ce à cause de l’article testé ou de l’essai proprement dit ? A quoi se fier ? Cela conduit immédiatement à un examen minutieux du processus d’essai et, sans aucun doute, l’étalonnage de l’instrumentation figurera sur cette liste de vérification. Dans ces situations, une réponse sûre et certaine vous fera gagner du temps et de l’argent. Pour l’étalonnage, la confiance dépend du respect des normes internationales, de processus d’étalonnage répétables et fiables, ainsi que d’un accès rapide et fiable aux données ou à la documentation (généralement à l’aide d’une base de données d’étalonnage robuste). Une réponse qui réunit ces éléments permet de résoudre rapidement la question de l’étalonnage.

Effectuer des réétalonnages réguliers peut vous éviter de faire une vérification chronophage exigeant beaucoup de main d’œuvre. Avec un système d’étalonnage interne, vous pouvez contrôler votre processus d’étalonnage du début à la fin. Peut-être avez-vous un essai critique à effectuer sur un satellite avant le lancement. Dans ce cas, vous voudrez peut-être effectuer un étalonnage avant et après l’essai afin de garantir l’exactitude de vos précieuses données. Vous avez peut-être aussi pris des données qui seront utilisées dans des procédures judiciaires où les mesures doivent être exactes plutôt qu’un résultat simplement convenable. Pouvoir démontrer que votre équipement a été étalonné conformément à la norme ISO 17025 est extrêmement bénéfique à la fois en termes de coût des ressources que de tranquillité d’esprit. The Modal Shop et PCB Piezotronics sont là pour assurer la maintenance de vos instruments de mesure et vous permettre de vous concentrer sur votre priorité principale : développer votre entreprise.

POINT SUR LA TECHNOLOGIE PIEZORESISTIVE

Les capteurs de choc et impact nécessitent un amortissement. Les capteurs piézorésistifs utilisent trois techniques d’amortissement

- Non amorti

- Amorti à air / gaz (ne comporte pas grands changements en température)

- Amorti à huile (amortissement plus important que celui a gaz dans des conditions de température stables)

Quels sont les bénéfices de l’amortissement ? Une minimisation des effets et des conséquences de la résonance (mécanique et signal). L’amortissement permet de réduire l’influence de la résonance sur la mesure et de concentrer la mesure sur des gammes de fréquences plus basses. Ils augment aussi la résistance du capteur dans le temps et les utilisations.

Attention : l’amortissement à huile n’est pas approprié pour des tests en température (risque de viscosité)

L’AMORTISSEMENT MULTI MODE ou MULTIMODE DAMPING

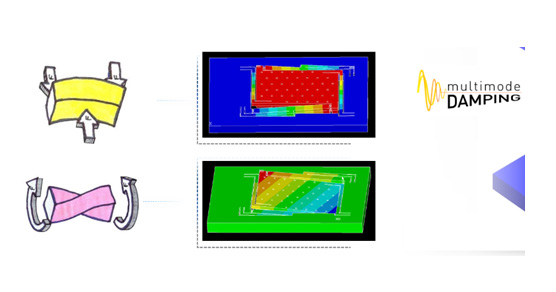

VÉRITABLE INNOVATION TECHNIQUE LE «MULTI MODE DAMPING» EST UNE CONCEPTION TRÈS AVANCÉE DE LA STRUCTURE D’UN ÉLÉMENT MEMS.

Il consiste à ajouter à l’élément un degré de liberté pour combiner deux modes de déplacement :

Le premier mode est semblable à un trampoline, le second mode est une torsion